URL: https://zm1.desy.de/e34/e728/e770/index_ger.html

.

Breadcrumb Navigation

Referenzen Rapid Prototyping

-Standartisierter Meßpunkt- Träger-

Einsatzbereich

Messpunkte werden bis auf wenige Ausnahmen an "aktiven" Komponenten von Teilchenbeschleunigern montiert. Darunter sind Komponenten zu verstehen, die in bestimmter Form eine Wechselwirkung mit dem Teilchenstrahl eingehen. Einfache Vakuumkammern werden in der Regel nicht mit Messpunkten versehen.Funktions- und Gestaltungsanforderungen

Die Messpunkte sollen die Lage und die Bewegung der Komponente im Raum (Rollen, Nicken, Gieren) vor und nach einem Justiervorgang möglichst genau und eindeutig reproduzierbar repräsentieren.Deshalb ist anzustreben, die Messpunkte ohne verfälschende Hebelbewegungen direkt in die Ebene der Justierelemente an der Komponente anzubringen.

Da die Baugruppe in größeren Stückzahlen im Beschleunigerbau verwendet wird, ist sie hinsichtlich des Materialeinsatzes und des Fertigungsaufwandes zu optimieren.

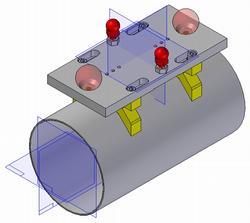

Erster Prototyp:

An Hand des Prototypen aus unserer Alphacam stellte sich heraus, dass diese Klemmvariante aus verstiftungstechnischen-, geometrischen- und stabilitäts- Gründen den Anforderungen nicht genügt.

Ein weiterer Vorteil ergab sich aus der Demontierbarkeit des 1:1 Modells, somit konnten auch Einzelteile anhand ihrer Prototypen diskutiert werden.

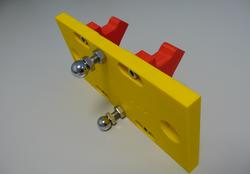

Zweiter Prototyp:

Hierbei einigte man sich auf eine Schweißvariante:

Diese Variante vereinigt mehrere Vorteile:

ABS lässt sich mit herkömmlichen Werkzeugen spanend bearbeiten, sodaß nachträgliches Bohren, Fräsen und Gewindeschneiden am Bauteil möglich ist.

Damit können auch Baugruppen mit Schraubverbindung (siehe Bild) dargestellt werden.

-Gun-Cavity-

Dieses Beispiel soll zeigen, dass es auch möglich ist auf der Alphacam gefertigte Teile zu verkleben und somit Teile zu bauen, die die Bauraumgröße überschreiten.

Es handelt sich um ein Viertel eines zylindrischen Bauteiles in Originalgröße, ein sogenanntes „Gun-cavity“

für einen Elektronenbeschleuniger. Im Original wird das Bauteil ein sehr fertigungsintensives Kupferteil sein.

Zu einem Gesamtbauteil verklebt, wurden an dem RP-Teil Tests mit einer automatisierten Reinigungsanlage durchgeführt, indem eine Hochdruck-Spüllanze durch das Bauteil fuhr.