URL: https://zm1.desy.de/e34/e726/e731/index_ger.html

Breadcrumb Navigation

Maschinenbau

- Hochgenaue Vermessung und Justierung

zukünftiger Linearbeschleuniger -

Einführung

Zukünftige Linearbeschleuniger mit Energien bis zu 1 TeV erfordern neue, hochgenaue Methoden der Alignierung. Die geforderte Relativgenauigkeit für die Justierung der Komponenten in einem beliebigen 600m – Fenster des Beschleunigers beträgt 0,5 mm quer zur Strahlrichtung und 0,2 mm in der Höhe. Mit klassischen geodätischen Methoden kann diese Genauigkeit nicht erreicht werden, daher werden neue Geradheitsmesssysteme auf Basis eines gespannten Drahtes und auf Basis eines Lasersystems im Vakuum entwickelt. Der gespannte Draht und das aus mehreren Interferometern bestehende Lasersystem dienen dabei als Geradheitsreferenz. In den Bereichen, in denen der Beschleuniger dem Erdschwerefeld folgen soll, wird zur Höhenmessung ein hydrostatisches System mit freier Oberfläche eingesetzt. Dazu wurde ein Abtastsystem auf Basis von Ultraschall mit einer in-situ- Kalibrierung entwickelt. Die aktiven Komponenten dieses Meßsystems werden in einem Messzug eingebaut, der die Vermessung des Referenznetzes im Tunnel semiautonom durchführen kann.

Lasermeßsystem (LiCAS-RTRS)

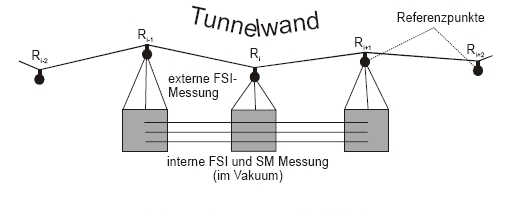

An der Universität Oxford, Linear Alignment and Survey Group (LiCAS), wird in Zusammenarbeit mit DESY ein Meßzug entwickelt, der auf Basis mehrerer Laserinterferometer arbeitet. Dabei wird, wie oben beschrieben, der Abstand der Referenzpunkte von einer Geraden gemessen, wobei die Gerade hier nicht durch einen Draht, sondern durch mehrere Laserstrahlen im Vakuum realisiert wird. In diesem inneren System werden mit FSI (Frequency Scanning Interferometry) Längenmessungen durchgeführt, für die Messung der Verdrehung des Zuges um die Längsachse und Querabweichung der Strahlen wird ein Laser Straightness Monitor (SM) eingesetzt. Die Abstandsmessung zu den Referenzpunkten (äußeres System) wird ebenfalls mit FSI durch einen räumlichen Bogenschlag realisiert.

Funktionsprinzip LiCAS-Meßzug:

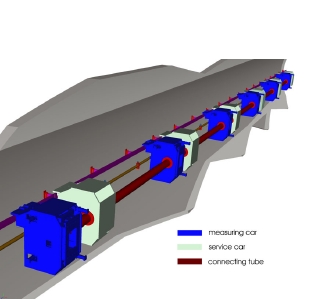

Konstruktion und Prototyp

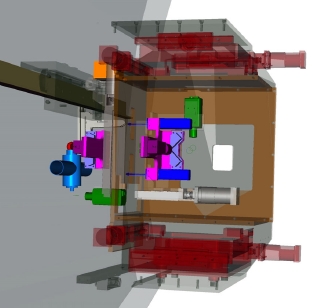

Durch die hohen Genauigkeitsforderungen an die Einzelmessungen sind die Messbereiche der einzelnen beteiligten Sensoren sehr klein. Es wird daher eine Verschiebeeinrichtung innerhalb der einzelnen Wagen benötigt, die die Sensoren an das Messobjekt (Zielzeichen oder Draht) heranfährt.

Messzugmodell: |

Messwagenmodell |

Weiterhin ist es erforderlich, Längs- und Querneigungen der Wagen, sowie Verdrehungen um die Hochachse zu beseitigen. Diese Anforderungen bedingen eine aufwendige Mechanik innerhalb der einzelnen Wagen, die die Konstruktion

recht komplex macht. Es werden insgesamt sieben Linearachsen benötigt, wovon vier mit zwei Antrieben versehen werden müssen. Diese Anforderungen gelten sowohl für das Drahtmeßsystem (GeLiS), als auch für das Lasermeßsystem (LiCAS). Der Prototyp eines einzelnen Messwagens ist fertig gestellt, es werden derzeit Softwareentwicklungen und Systemtests durchgeführt.

|

Quelle: http://accelconf.web.cern.ch/AccelConf/e06/Pre-Press/MOPCH195.pdf |

|

Zusammenfassung

An die Vermessung von Linearbeschleunigern der Zukunft werden hohe Anforderungen hinsichtlich der Genauigkeit und der Geschwindigkeit gestellt, die allein mit klassischen Messprinzipien nicht verwirklicht werden können. Es ist daher erforderlich, völlig neue Messkonzepte zu entwickeln und umzusetzen. Der Ansatzpunkt aller Systeme ist dabei, die Geradheit unabhängig von Refraktionseinflüssen zu realisieren und einen hohen Grad an Automatisierung zu erreichen. Die theoretischen Betrachtungen zeigen die Machbarkeit der beiden Systeme GeLiS und LiCAS, was auch die Tests der einzelnen Sensoren und der mechanischen Komponenten beweisen. Der erste Prototyp wird nun ein wichtiger Baustein für die Erprobung des Zusammenwirkens der einzelnen Sensoren sein. Im Bereich des hydrostatischen Meßsystems wurde der Fehlerhaushalt der klassischen Schlauchwaage durch freie Oberfläche und in-situ Kalibrierung drastisch reduziert. Insbesondere wird der Fehlereinfluss durch Temperatur und Messgerätedrift fast vollständig eliminiert.

Die hier verwandten Texte und Abbildungen wurden dem Dokument" Hochgenaue Vermessung und Justierung

zukünftiger Linearbeschleunigerder" des "14th International Conference on Engineering Surveying Zürich, 15. – 19. März 2004" entnommen

Autoren: Markus Schlösser(1), Andreas, Herty1, Ankush Mitra(2),

Johannes Prenting(1), Armin Reichold(2)

(1)Deutsches Elektronen-Synchrotron DESY Hamburg

(2)LiCAS Group, University of Oxford, UK

Die Konstruktion des Messwagens wurde von Ernst-Otto-Saemann (1) - ZM1 durchgeführt.